Tappeti di sicurezza industriali per film plastici e termoformatura | Protezione personalizzata e conformità

- Condividi

- editori

- Zoe

- Data Emissione

- 2024/7/16

sommario

Il tappetino di sicurezza è un dispositivo sensibile alla pressione che rileva i cambiamenti di pressione quando una persona o un oggetto ci sta sopra, ci cammina sopra o ci sta sopra. Questo cambiamento di pressione attiva un segnale di sicurezza per fermare il funzionamento della macchina o emettere un allarme. Come dispositivo di sicurezza, il tappetino di sicurezza protegge le persone dai danni causati da macchinari o attrezzature pericolose, rendendolo un componente essenziale dei sistemi d

Background dei nostri clienti

Informazioni sull'azienda

Oben Group produce pellicole in polipropilene, poliestere e nylon per imballaggi flessibili, rivestimenti per l'industria grafica, prodotti termoformati in polipropilene, resine tecniche e reggette in poliestere.

In qualità di leader nello sviluppo, nella produzione e nella commercializzazione di pellicole in polipropilene, poliestere e poliammide, Oben Group produce anche prodotti termoformati in polipropilene.

Oggi, Oben Group gestisce 14 stabilimenti di produzione, 1 centro di distribuzione e 8 uffici commerciali in 17 paesi nelle Americhe e in Europa.

Oben Group sviluppa, produce e commercializza pellicole plastiche per imballaggi flessibili e prodotti complementari, con un impegno costante verso la qualità e l'efficienza.

Informazioni sul processo di produzione delle pellicole plastiche

Il processo di produzione delle pellicole plastiche flessibili è un'attività complessa e meticolosa che prevede diverse fasi.

1. Selezione e preparazione delle materie prime

Tipi di materie prime: le materie prime più comuni sono il polietilene (PE), il polipropilene (PP) e il cloruro di polivinile (PVC), prodotti petrolchimici ottenuti tramite cracking e raffinazione del petrolio.

Forma: le materie prime si presentano solitamente sotto forma di granuli o polvere e richiedono un'ulteriore lavorazione per produrre pellicole.

2. Estrusione a fusione

Descrizione del processo: le materie prime vengono immesse nella tramoggia di un estrusore. L'estrusore fonde le materie prime in una massa plastica fluida tramite riscaldamento e azione meccanica. Il controllo della temperatura durante questo processo è fondamentale, poiché influisce direttamente sulla fluidità della massa fusa e sulla qualità della pellicola.

Attrezzatura: l'attrezzatura principale utilizzata per l'estrusione a fusione è l'estrusore.

3. Formazione della pellicola

Metodo di formazione: la plastica fusa viene estrusa attraverso la matrice dell'estrusore in forma di pellicola. Il design della matrice determina lo spessore e la larghezza della pellicola.

Punti chiave del processo: per garantire l'uniformità e la planarità della pellicola, durante il processo di formatura sono necessari un adeguato stiramento e raffreddamento.

4. Raffreddamento e polimerizzazione

Metodo di raffreddamento: la pellicola formata deve essere raffreddata rapidamente utilizzando dispositivi di raffreddamento per evitare che la massa fusa si risolidifichi.

Effetto di polimerizzazione: il processo di raffreddamento favorisce anche la polimerizzazione della pellicola, conferendole sufficiente resistenza e stabilità.

5. Trattamento superficiale

Scopo del trattamento: a seconda dell'uso previsto, la superficie della pellicola potrebbe necessitare di un trattamento per migliorarne caratteristiche quali lucentezza, proprietà antistatiche e stampabilità.

Metodi di trattamento: i metodi più comuni di trattamento delle superfici includono il trattamento corona e il trattamento al plasma.

6. Avvolgimento e confezionamento

Avvolgimento: Dopo i passaggi sopra descritti, la pellicola prodotta viene avvolta in rotoli mediante un dispositivo avvolgitore.

Imballaggio: la pellicola avvolta viene opportunamente imballata per evitare danni durante il trasporto e lo stoccaggio.

7. Controllo di qualità

Contenuto dell'ispezione: la pellicola di plastica prodotta viene sottoposta a rigorosi controlli di qualità per garantire che spessore, larghezza, resistenza, resistenza alla temperatura e altri indicatori soddisfino i requisiti standard.

Importanza: solo le pellicole che superano l'ispezione possono passare alla fase di produzione successiva o essere vendute direttamente sul mercato.

8. Processi speciali (come laminazione e stampa)

Per le pellicole plastiche flessibili potrebbero essere necessari anche processi speciali come laminazione e stampa:

Laminazione: materiali diversi vengono laminati insieme utilizzando adesivi o altri metodi per creare pellicole composite con proprietà speciali. Ad esempio, una pellicola stampata può essere laminata con una pellicola interna termosaldabile per creare materiali con funzioni termoadesive speciali.

Stampa: la stampa a colori viene eseguita sulla pellicola per attirare l'attenzione dei consumatori e migliorare la qualità del prodotto. La stampa rotocalco è il metodo principale utilizzato per la stampa su pellicola di plastica, noto per la sua velocità, i colori intensi e la chiarezza.

Il processo di personalizzazione dei tappetini di sicurezza

Requisiti:

Durante il processo di produzione, l'estrusore svolge un ruolo cruciale, ma il suo funzionamento comporta anche alcuni rischi, tra cui, a titolo esemplificativo ma non esaustivo, rischi dovuti ad alte temperature, rischi dovuti ad alta pressione, rischi di scosse elettriche e lesioni meccaniche.

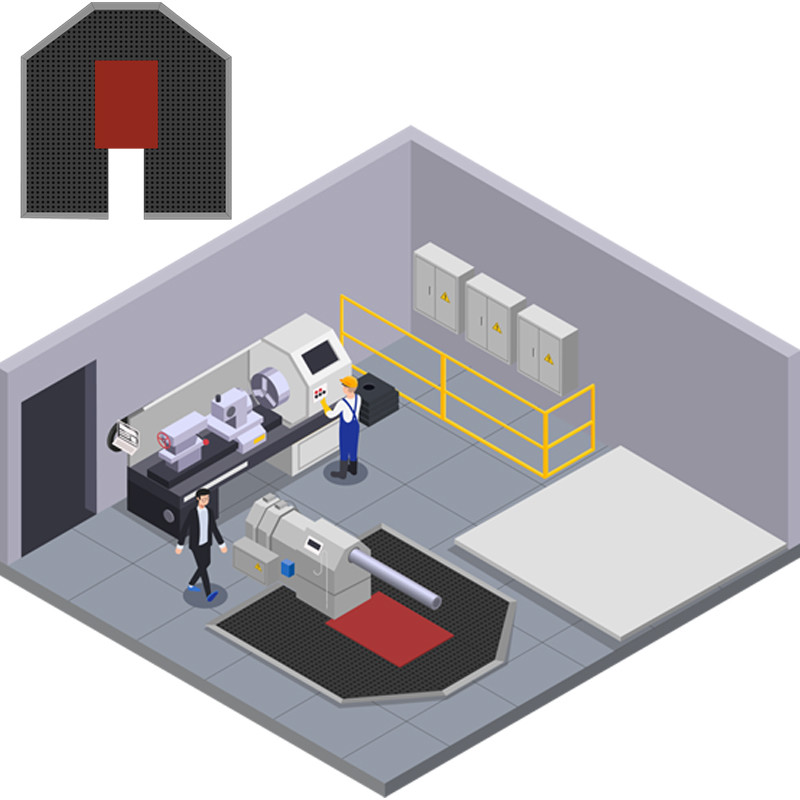

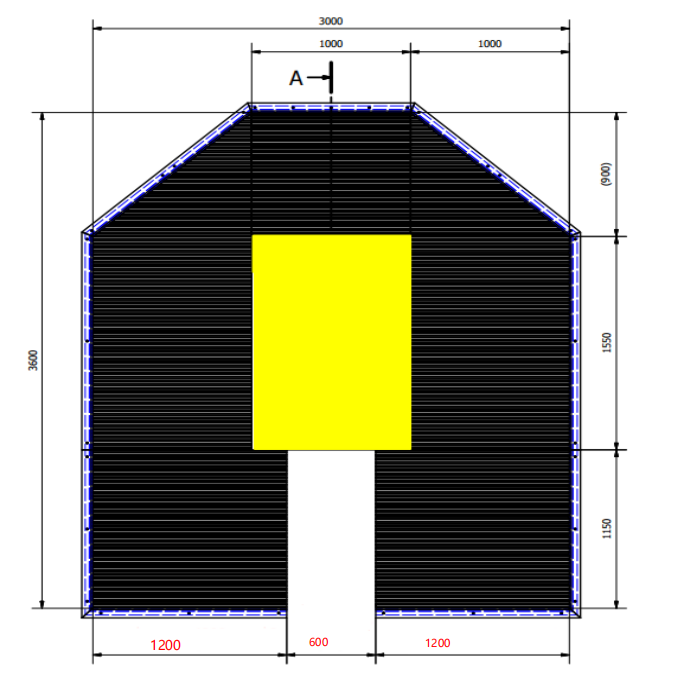

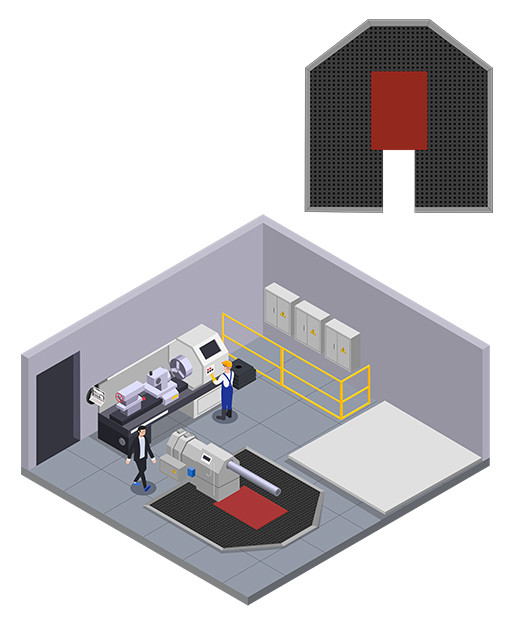

L'immagine a destra è fornita da oben Group, che mostra i loro macchinari di produzione (in particolare l'estrusore) insieme a un tappetino di sicurezza. È evidente che parti della superficie del tappetino si sono consumate. Pertanto, hanno cercato un tappetino di sicurezza più conveniente per sostituire quello vecchio. Dopo aver confrontato diversi produttori, oben Group ha infine scelto DADISICK per completare questo servizio personalizzato.

Progettazione e personalizzazione

Sulla base delle dimensioni dettagliate e dei requisiti di forma forniti dal cliente, il nostro team di progettazione utilizza software CAD avanzati per una modellazione precisa, per garantire che ogni centimetro del tappetino di sicurezza soddisfi le aspettative del cliente.

Selezioniamo materiali ad alte prestazioni e resistenti all'usura e integriamo tecnologie avanzate di trattamento antiscivolo per creare un prodotto durevole e sicuro.

Per soddisfare le esigenze antistatiche del cliente, utilizziamo specificamente materiali in fibra conduttiva per garantire che il tappetino elimini efficacemente l'accumulo di elettricità statica durante l'uso.

Integrazione del sistema

Sviluppiamo moduli di interfaccia specializzati e personalizzati per consentire ai tappeti di sicurezza di integrarsi facilmente nel sistema di controllo del cliente, agevolando la rapida trasmissione ed elaborazione del segnale.

La nostra soluzione supporta più protocolli di comunicazione per garantire la compatibilità con diverse marche di apparecchiature, riducendo la complessità dell'integrazione del sistema.

Implementazione della funzione di personalizzazione

Introduciamo una tecnologia di rilevamento a zone, dividendo il tappeto di sicurezza in più aree indipendenti, ciascuna delle quali può impostare autonomamente le condizioni di allarme e la sensibilità per soddisfare le esigenze di gestione della sicurezza delle diverse zone.

Forniamo un'interfaccia di configurazione flessibile che consente ai clienti di adattare i parametri di allarme, la sensibilità e altre impostazioni in base alle effettive esigenze, ottenendo una gestione personalizzata.

Installazione e messa in servizio

Durante il processo di installazione, il nostro personale rispetta rigorosamente gli standard di sicurezza e le procedure operative per garantire che i tappetini siano installati in modo sicuro e cablati correttamente.

Dopo l'installazione, vengono eseguiti test completi del sistema e la messa in servizio per garantire il corretto funzionamento dei tappeti di sicurezza.

Formazione e servizio post-vendita

DADISICK fornisce ai clienti manuali operativi dettagliati e tutorial video per garantire che possano utilizzare correttamente i tappetini di sicurezza.

Abbiamo istituito una hotline post-vendita dedicata e un team di supporto tecnico per rispondere tempestivamente a qualsiasi domanda o problema riscontrato dai clienti durante l'utilizzo.

Offriamo visite di controllo regolari e servizi di manutenzione per garantire il funzionamento stabile a lungo termine del sistema di tappeti di sicurezza.

Dispositivi sensibili alla pressione correlati

Metodo di rilevamento: Metodo di rilevamento a pressione

Resistenza alla pressione: Carico dinamico fino a 500 kg, carico statico fino a 700 kg

Forza di attivazione: 30 kg (per adulti)

Materiale di protezione della superficie: Gomma NBR

Spessore del tappeto: 14 mm

Metodo di rilevamento: Metodo di rilevamento a pressione

Carico dinamico massimo ammissibile: Carico d'urto < 800 kg/cm²

Forza di attivazione: > 20 kg

Materiale di protezione della superficie: Gomma NBR

Spessore del tappeto: 15 mm

Metodo di rilevamento: Metodo di rilevamento a pressione

Carico dinamico massimo ammissibile: Carico d'urto < 200 kg/cm²

Forza di attivazione: > 20 kg

Materiale di protezione della superficie: PVC

Spessore del tappeto: 11 mm

Safety Edges è una tecnologia che monitora la distribuzione della pressione sul tappeto attraverso il rilevamento della pressione.